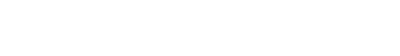

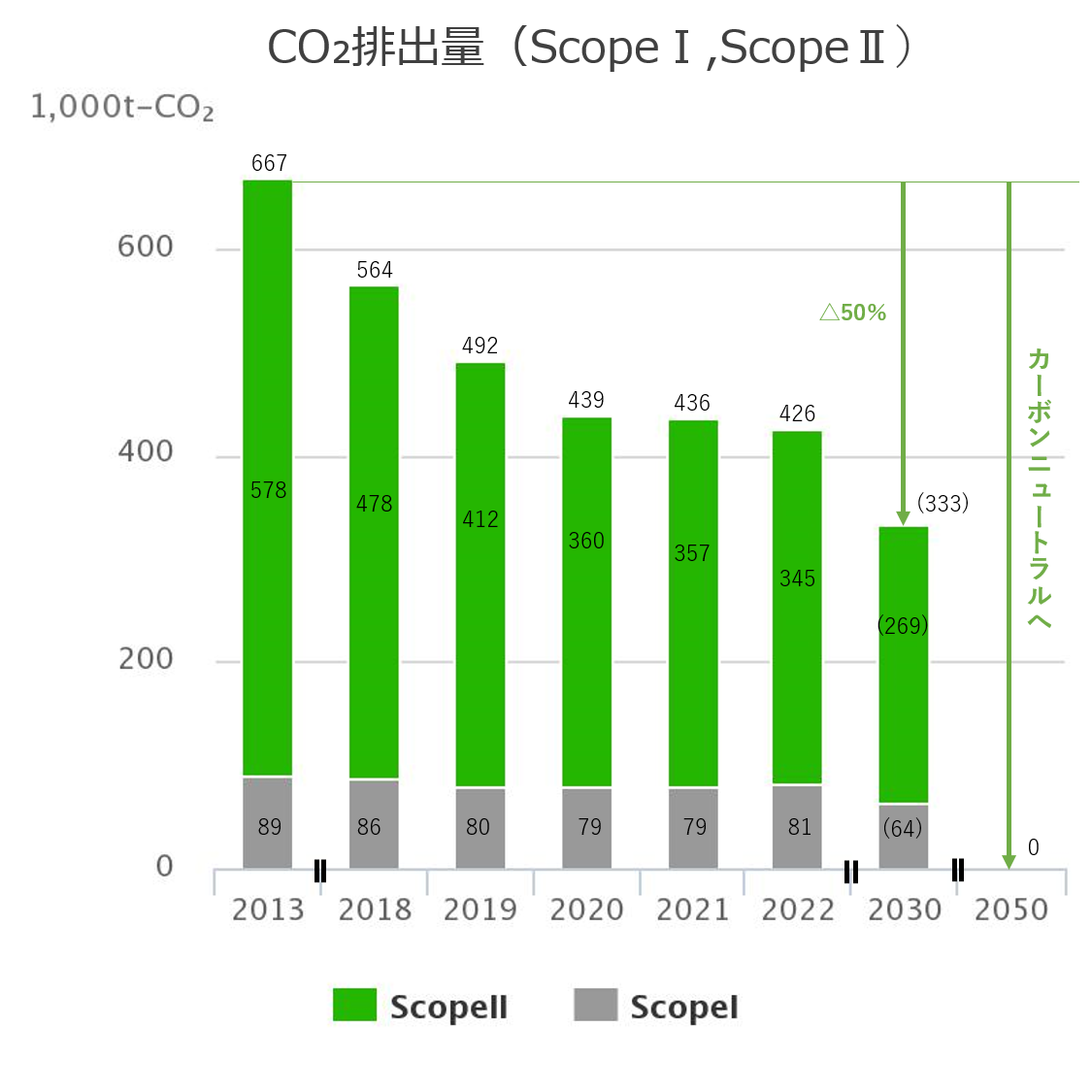

当社グループは、下のロードマップ「CO₂排出量削減計画」に沿って、2050年のカーボンニュートラルを目指します。

※国内生産拠点

当社グループでは「2030年度のCO₂排出量50%削減(対2013年度:国内生産拠点)」という目標を掲げ、新中期経営計画「NeXuS 2023」に具体的な施策を織り込んでいます。

CO₂排出量については、ビレットの製造・販売事業を行ってきた枚方事業所大阪工場の閉鎖(2016年3月)に伴い減少した一方、エネルギー原単位は上昇しました。当社グループではこれまでも省エネルギーと低NOx燃焼を両立した「リジェネレイティブバーナー」の採用や、ビレットの再加熱工程を省略した「ダイレクト圧延プロセス」の導入など省エネルギー技術を導入してきましたが、さらに省エネルギー推進に取り組んでいきます。また、一部で使用している重油・灯油などCO₂排出係数の高い燃料を都市ガス・LNGといった低負荷燃料に転換することでCO₂排出量を削減していきます。さらに、太陽光発電の自家使用や緑化事業なども進めていきます。

当社グループのCO₂排出量のScopeⅠとScopeⅡの構成を考えると、電力排出係数は無視できません。当社グループのカーボンニュートラルへの取り組みでは、電気事業連合会等の「電気事業における低炭素社会実行計画(2015)」に沿って、電力排出係数は、0.37kg-CO₂/kWh(2030年度)を使用しています。

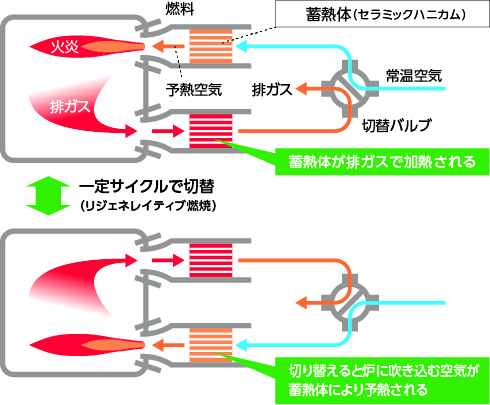

鉄鋼の加熱炉の場合、炉内温度は約1,200℃にもなります。その温度を維持するには、炉内に新鮮な空気と燃料を送り、燃焼させ続けなければなりません。そのため、エネルギーの利用効率向上は、環境への負荷低減のためにも大きな課題となっています。そこで当社では、省エネ型バーナーであるリジェネレイティブバーナーを順次導入してきました。リジェネレイティブバーナーは、蓄熱体と一体化した2基のバーナーを一対として、一方のバーナーの燃焼時は、その排気を他方のバーナーの蓄熱体を通過させ、蓄熱体を加熱することで排気の持つエネルギーを回収。次にそのバーナが燃焼するときには、燃焼用空気を先ほど加熱した蓄熱体を通過させることで予熱し、従来であれば捨てていた排気のエネルギーを回収することで高い燃焼効率を実現します。この蓄熱効果による熱交換効率向上で、省エネルギー化を図っています。また、低NOx(窒素酸化物)燃焼を行うために燃料と空気を別々のノズルより高温炉内に直接噴霧することで燃焼速度を著しく遅らせ、NOxの発生も大幅に抑制しています。

■リジェネレイティブバーナーの仕組み

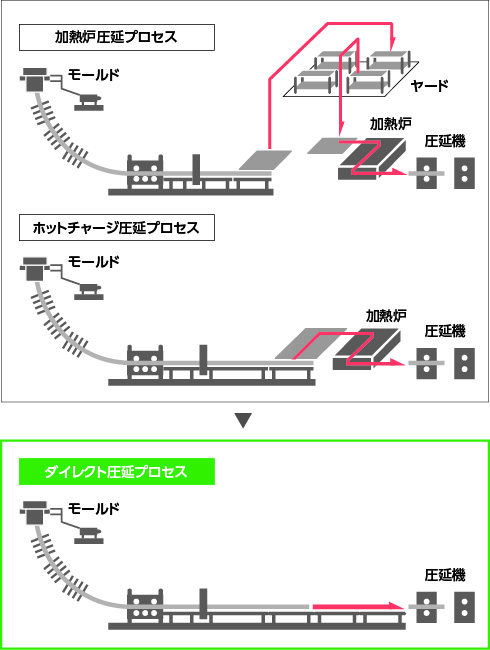

当社では、製品としての品質を高いレベルで確保しながら、製造プロセスのより省エネ・省資源化を絶えず追及。その取り組みの一つが「ダイレクト圧延」と呼ばれる、鋳造工程と圧延工程をダイレクトに結んだ、画期的な生産方式の導入です。通常、電気炉で鉄スクラップを溶融した後、連続鋳造機を通過することで冷却・凝固されて、鋳片(ビレット)と呼ばれる半製品になります。その後、冷えた鋳片を加熱炉で所定の温度まで再加熱し、目的の形状およびサイズに加工するのが一般的な「加熱炉圧延プロセス」です。また、鋳片をより高温のまま加熱炉へ装入して圧延する「ホットチャージ圧延プロセス」も近年多用されています。当社では、圧延工程のさらなる省エネに取り組むため、鋳造後、直接圧延を行うことができる「ダイレクト圧延」技術を導入しました。これにより、再加熱が不要となり、燃料の使用量も大幅に削減。CO₂の排出も抑制でき、環境への負荷の少ない地球に優しい生産方式を実現しています。

■各プロセスの概念図(従来型→ダイレクト圧延)